Произвеждан продукт

Желязо-въглеродните сплави със съдържание на въглерод до 0,008% се приемат, като технически чисто желязо. Справите със съдържание на въглерод от 0,008% до 2% се наричат стомани, а сплавите със съдържание на въглерод от 2,8% до 3,7% се наричат чугуни.

1.1./ Чугуни.

Чугуните представляват многокомпонентна сплав между желязото, въглерода и други елементи, като силиций, манган, фосфор и др. Съдържанието на въглерод в чугуните варира от 2,8 до 3,7 %, като голяма част от него се намира в свободно състояние. Свободният въглерод се обособява в чугуна в вид на пластинки или зърна, формата и размера на зърната оказват съществено влияние на якостните свойства на отливките. Освен това чугуните със сферична и дребно зърнеста форма на графита са по-устойчиви на агресивни среди и имат по-висока износоустойчивост в сравнение с чугуните имащи пластинчата форма на графита.

Обикновено около 0,8 … 0,9 % от въглерода е в свързано състояние във вид на циментит. Чугуните съдържащи големи количества свързан въглерод, се явяват корозионно устойчиви.

Чугуните се характеризират със следните физически свойства:

- относително тегло - 7250 kg/m3;

- температура на топене - 1250 … 1280 ОС;

- топлоемкост - 0,13 кал/кг. OC;

- топлопроводност - 22 … 28 ккал/м. ОС. час;

- коефициент на линейно разширение - 11.10-6;

- електрическо съпротивление - 0,6 ом.мм2/м

Щамповката, коването, огъването и изтеглянето на чугуните, дори в нагрято състояние, е невъзможно, но се поддават много добре на механична обработка, чрез рязане (стругуване, фрезоване, свердловане и др.). Драскотини по повърхността на отливката или механична обработка рязко снемат износоустойчивостта на детайлите. До 30…40 % е по-висока корозионната устойчивост на отлетите чугунени детайли когато не е нарушена тяхната повърхност.

1.1.1/ Обикновени чугуни .

Сив чугун.

Благодарение на ниската си стойност, добрите литейни качества и не лошите си механически качества, сивите чугуни се явяват един от основните конструкционни материали в химическото машиностроене. Използуват се основно за отливане корпусите на различни видове апарати, детайли, опори и др..

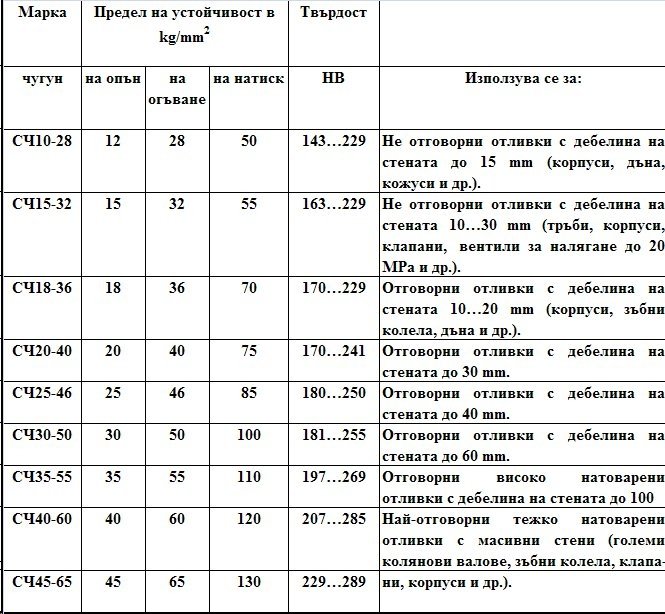

Обозначава се с буквеното съчетание “СЧ” след което се записват стойностите на пределната якост на опън и огъване (в kg/mm2). Например СЧ 12-28, означава сив чугун с пределна якост на опън 12 kg/mm2 и пределна якост на огъване 28 kg/mm2.

В структурата на сивия чугун се съдържат следните компоненти: С - 3,0 … 3,6 %; Si - 1,6…2,4 %; Mn - 0,5…1,0 %; Р - до 0,8 %; S - до 0,12 %.

В (таблица 1) са представени основните якостни характеристики и областите на използуване на сивия чугун.

От таблицата се вижда, че най-добре чугуна работи на натиск, по-лошо на огъване и най-лошо на опън. Тези особености трябва да бъдат отчитани както при конструирането, така и при монтажа на чугунена апаратура.

Сивите чугуни имат доста умерена химическа устойчивост на агресивни среди, която се обяснява с нееднородността в структурата на материала, включваща цементит, ферит и графит. Разликата в потенциалите между ферита и графита достига до 0,8 V, което и обяснява ниската химическа устойчивост. Примесите на сяра влошават устойчивостта на чугуните против между кристална корозия. Особено опасна между кристална корозия възниква под действието на горещи концентрирани разтвори на основи, в следствие на което сивите чугуни стават опасно крехки.

1.1.2/ Висококачествени чугуни.

Нисколегиран чугун.

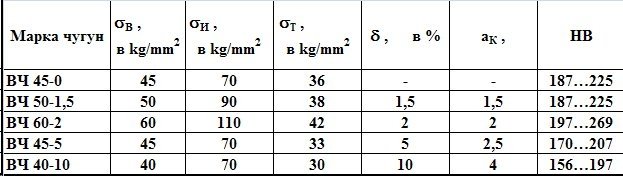

Нисколегираните чугуни имат добра устойчивост на действието на основи и разтвори на техни соли. Химическият състав и механичните свойства на нисколегираните чугуни са представени в (таблица 2.).

===============================================

Модифициран чугун.

Подобряване качествата на сивия чугун се постига чрез модифициране. Модифицирането се получава след въвеждане в чугуна на графитизиращи добавки (силикокалий, силикоалуминий и феросилид). Този вид чугуни се характеризират с еднородност, дребно зърнеста структура, висока износоустойчивост, висока издръжливост при динамически натоварвания и имат значително по-голяма химическа устойчивост в сравнение със сивите чугуни. Модифицираните чугуни се пускат със следните маркировки: СМЧ 28-48, СМЧ 32-52, СМЧ 35-56 и СМЧ 38-60.

===============================================

Високоякостен чугун.

Високоякостните чугуни се получават след въвеждане на специални добавки на базата на магнезия. В резултат на въведените добавки, свободният графит в чугуна се отделя във вид на дребни зрънца със сферическа форма. Сферическата форма на графита снижава значително концентрацията на напрежение около зрънцето, което довежда до рязко подобряване на механичните качества на материала (Таблица 3). Механичните характеристики на високоякостните чугуни са се оказали толкова добри, че от него се изработват даже такива отговорни детайли, като колянови валове.===============================================

Ковък чугун.

Ковкият чугун се получава след частично обезвъглеродяване на сивия чугун. Съдържанието на въглерод в него достига до 2,95 %. В следствие на намаленото съдържание на въглерод, чугуна без разрушение издържа значителни деформации (относително изтегляне от 3 до 10 %). Въпреки наименованието се обаче, чугуна не се подава на коване. В химическото машиностроене ковкият чугун се използува главно за изработване на неголеми тънкостенни детайли, арматура и др.. Ограниченото използуване на ковкия чугун се обуславя от сложността на изготвяне на отливката, дълговременната термична обработка и ограниченията налагани върху размерите на сеченията ( не повече от 30 … 40 mm).

Механическите свойства на видовете ковки чугуни и техните обозначения са показани в (таблица 4.).

===============================================

Високолегиран чугун.

Широко използуване в химическото машиностроене имат високолегираните чугуни. Химическата и температурна устойчивост на тези чугуни са значително повишени благодарение на добавките от никел, хром, молибден, манган и други легиращи елементи.

Високолегираните никелови чугуни са със съдържание на никел до 20 % и мед в границите от 5 … 6 %. Използуват се основно за изработване на апаратура работеща под действието на горещи концентрирани разтвори на основи, понеже са слабо податливи на между кристална корозия.

Високолегираните хромови чугуни са със съдържание на хрома до 30 % и са устойчиви на азотна киселина и нейните соли, фосфорна и оцетна киселина, хлорни съединения, сяра и серни съединения,а също така имат и висока износо- и температурна устойчивост позволяваща им да работят при температури достигащи до 1200ОС. Хромовите чугуни са устойчиви и на действието на морската вода.

Аустенитните чугуни (нирезист - ЧН15Д7Х2 и никросилал), съдържат до 19 % хром и до 9 % никел, имат технологичните свойства на сивите чугуни и са широко използувани в химическото машиностроене. Нирезист има, при нормална температура, висока устойчивост в редица органични киселини - оцетна, мравчена и др.. Устойчивостта му е от 5 до 10 пъти по-голяма от тази на сивия чугун в сярна, оцетна, мравчена киселина, сода каустик и редица основи. Аустенитните чугуни имат и добра температурно устойчивост, позволяваща им да работят до температури 1000 ОС.Високолегираните силициевомолибденови чугуни се използуват за изработване на апарати и арматура подложени на въздействието на азотна киселина, нитрати и други агресивни среди. Състава и механичните свойства на чугуните са показани в (таблица 5.). “Антихлора” е устойчив на солна киселина при всякаква концентрация и температура. Но независимо от ниската си стойност и високата корозионноустойчивост силициево-молибденови чугуни имат сравнително ограничено използуване поради лошите си механични и технологични свойства. Те се характеризират с крехкост, не издържат на рязко изменение на температурата, имат лоши леярски качества и могат да се обработват само с абразивни дискове. Невъзможността на силициево-молибденови чугуни да се обработват чрез рязане е не вследствие тяхната твърдост, а в следствие отчупването на зрънцата на материала при неговата обработка.